Optimales Spielfeld für Innovationen

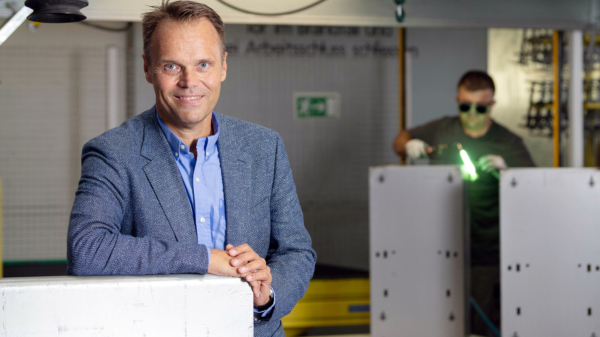

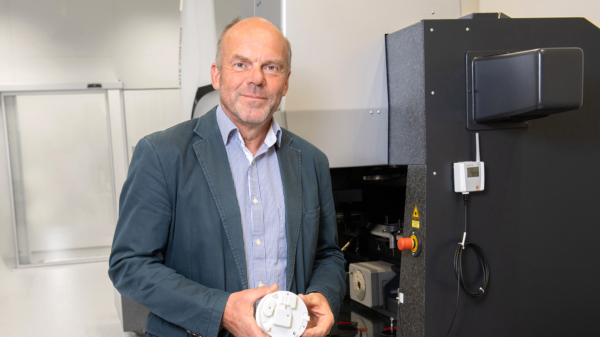

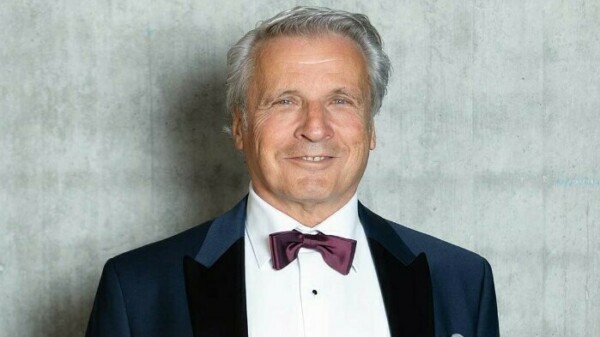

Um weiteres Wachstum zu ermöglichen und technologisch an der Weltspitze zu bleiben, investierte KUK am Hauptsitz in der Schweiz: «Mit dem Technologiezentrum stärken wir gezielt die Innovationskraft unseres Hightechbetriebs. Damit wir uns international behaupten können, müssen wir die herausforderndsten Produkte herstellen – und dies möglichst automatisiert», sagt KUK-CTO Stefan Dörig. Das neue Technologiezentrum bietet als «Innovationszelle» alle Möglichkeiten, sowohl Produktentwicklung als auch Automationsprozesse stetig zu optimieren.

Modernste Arbeitsplätze für permanente Weiterentwicklung

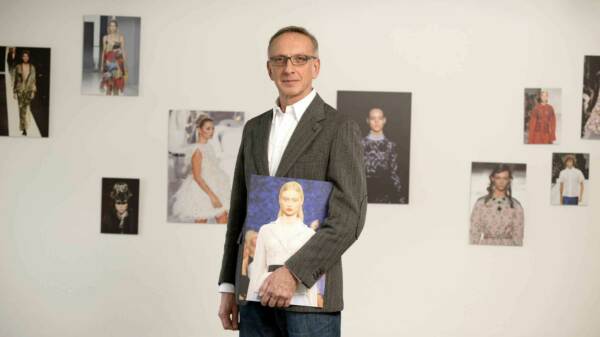

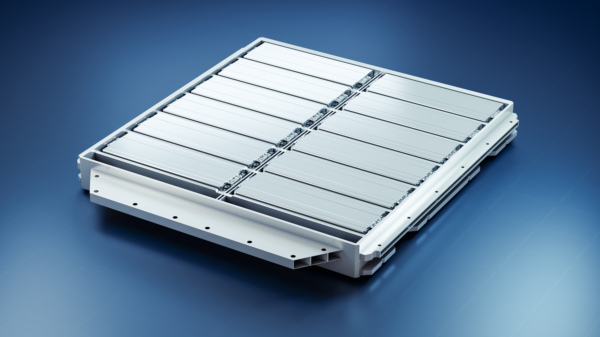

Denn in ihm werden auf 500 Quadratmetern die Abteilungen Produktentwicklung und Automation untergebracht. Die Ingenieure haben die Aufgabe, innovative Produktionsprozesse für kundenspezifische Wickelgüter zu entwickeln. Darunter fallen neben Spulen auch Transformatoren oder Magnetventile für die Automobilindustrie. Im neuen Technologiezentrum stehen ihnen dafür «State of the Art»-Arbeitsplätze zur Verfügung. Das hilft auch bei der Mitarbeiterrekrutierung, ist KUK doch dafür bekannt, nicht nur ein familiäres, sondern auch hochmodernes Arbeitsumfeld zu bieten.

Für KUK sei der Standort vis-à-vis des bisherigen Hauptgebäudes ideal, betont Stefan Dörig. Anders als ursprünglich geplant, wird das Elektrotechnikunternehmen bisher zugemietete Flächen in Appenzell nicht zurückgeben: «Die anhaltend hohe Nachfrage sorgt dafür, dass wir um jeden Quadratmeter Produktionsfläche froh sind.»

«Die anhaltend hohe Nachfrage sorgt dafür, dass wir um jeden Quadratmeter Produktionsfläche froh sind.»

Produktion an sieben Standorten

Flexibel auf Kundenbedürfnisse einzugehen, ist seit Firmengründung 1990 ein wesentlicher Erfolgsfaktor von KUK. So ist das Unternehmen in der Lage, vom einzelnen Prototypen bis zur Grossserie sämtliche Chargen zu fertigen. Schlüssel dafür sind die intern gebauten Anlagen, die an allen sieben globalen Standorten (Schweiz, Slowakei, Niederlande, Frankreich, China, Thailand, Tunesien) eingesetzt werden.

«Wir kennen dadurch unsere Produktionsprozesse im Detail und können Kundenprojekte rascher umsetzen als mit eingekauften Anlagen», unterstreicht Stefan Dörig. «Indem wir unsere Spulen auf eigenen Maschinen produzieren, reduzieren sich die Investitionen für unsere Kunden enorm – und die Zeitdauer bis zur Serienproduktion wird deutlich verkürzt. Zudem sichert das Know-how in der Automatisierung unsere Technologieführerschaft.»

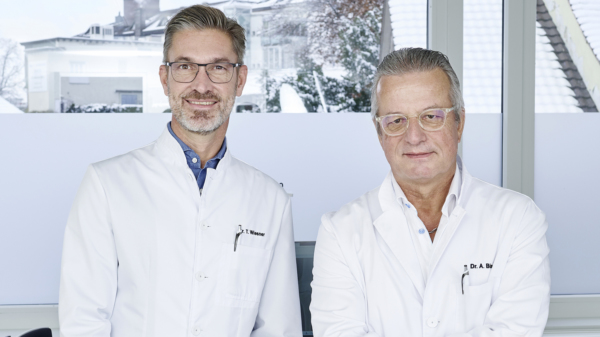

Als rein kundenspezifischer Hersteller verfügt KUK nicht über ein eigenes Sortiment, sondern fertigt Komponenten (hauptsächlich Spulen) für die Branchen Automotive, Industrie und Medical & Sensor. Dabei profitiert das rasch wachsende Unternehmen, das nach wie vor in privater Hand gehalten wird, von verschiedenen Megatrends. Dazu zählen etwa E-Mobilität, Sensorik oder die nächste Automatisierungsstufe in der Industrie.

Auch interessant

Auf dem Weg zum Komplettanbieter

In den letzten Jahren hat KUK verstärkt auch zusätzliche Montageschritte für die weltweiten Kunden übernommen und fertigt bis zu kompletten Pumpen und Motoren. Die selbst erstellten Anlagen sind folglich weit mehr als blosse Wickelmaschinen. «Es ist immer unser Ziel, mit einem flexiblen Anlagenkonzept auf den Kundenwunsch einzugehen, sei dies in Bezug auf die Menge oder die Wertschöpfungstiefe, sodass der Kunde für ein rasch änderndes Umfeld gerüstet ist», so der CTO.

KUK bedient sowohl Kunden, die nur eine einzige Spule pro Jahr bestellen, als auch solche, die zwei Millionen pro Woche benötigen. «Auch diese Flexibilität wird von den Kunden geschätzt», sagt Stefan Dörig.