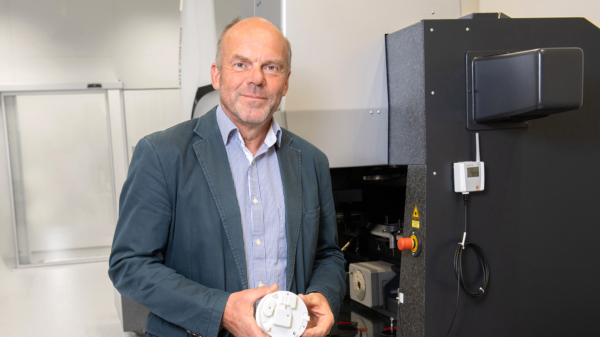

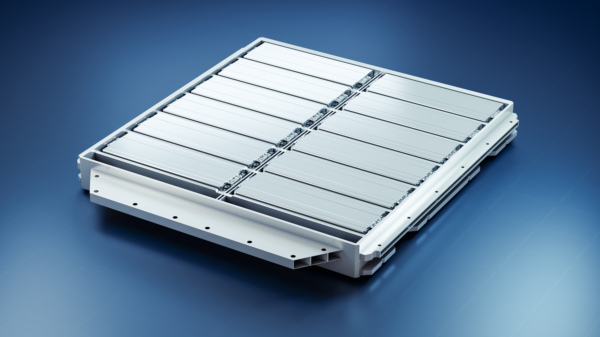

«Steel is our nature»

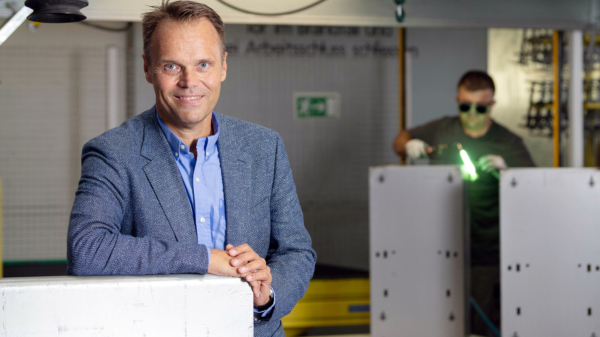

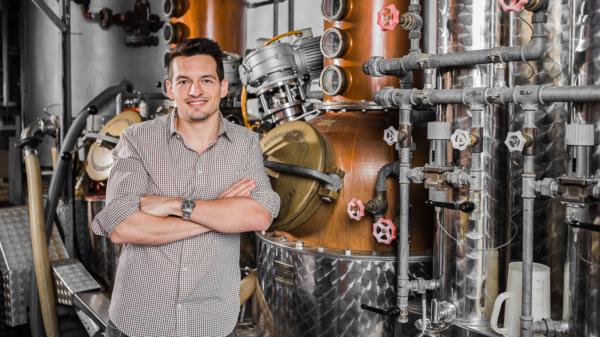

Fabian Strim, können Sie uns den Produktionsablauf generell noch etwas genauer erklären?

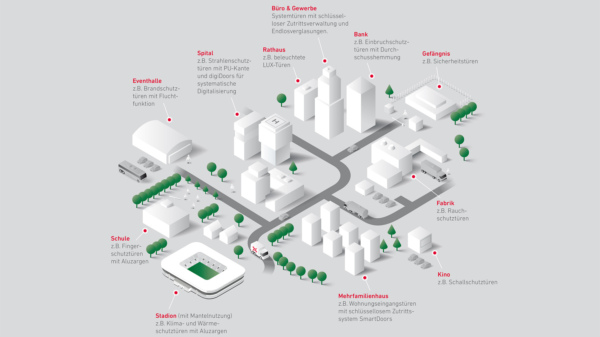

Für die Produktion unserer Profilsysteme werden diverse Rohmaterialien und Halbfabrikate verwendet, die auf den individuellen Anlagen an unterschiedlichen Stationen verarbeitet werden. Die Vorprofile werden beim Hochregallager angefordert; weitere Komponenten sind an definierten Standorten im Bereich der Workstation platziert. Die Produktionsmitarbeitenden erhalten von der Arbeitsvorbereitung Aufträge mit dem dazugehörigen Produktionsprogramm, die sie selbstständig abarbeiten können.

Die produzierten Profile werden durch die Produktionsmitarbeitenden direkt an ihrer Station im Hochregallager eingelagert, wodurch eine sofortige Verfügbarkeit für den Kundenbedarf erfolgt. Es wird ausschliesslich mit Handscannern und Barcodes gearbeitet. Jede Materialanforderung vom Hochregallager, Materialbezüge und Lagerzugänge sowie die Zeiterfassung wird auf diese Weise ausgeführt und an unser ERP-System übermittelt.

Inwiefern hat sich der Produktionsablauf gegenüber dem alten Standort verbessert?

In Romanshorn konnte ein klarer Materialfluss für Inbound und Outbound entworfen werden. Die grösste Veränderung in der Produktion ist die komplette Entflechtung von anderen Prozessen aufgrund der separaten Gates (Stationen). Jede Produktionsanlage ist an das neue Hochregallager angebunden und wird auf diese Weise direkt am Bedarfsort mit Vormaterialien versorgt. Eine weitere Verbesserung gegenüber dem alten Standort in Arbon sind die Anlagenkrane, die heute ausschliesslich für den Materialfluss eingesetzt werden. Es sind nur noch sehr kurze Wege notwendig, um vom Rohmaterial zum Fertigprodukt zu gelangen. In Romanshorn ist uns ein grosser Schritt in Richtung Lean Production gelungen.

Welche Massnahmen wurden getroffen, damit der Prozess so effizient und kostengünstig wie möglich gestaltet werden kann?

Forster Profilsysteme konnte mit dem Hochregallager eine enorme Reduktion von Transporten und Transportwegen realisieren. Durch die Entflechtung der Prozesse (autarke Arbeitsstationen) wurden Wartezeiten und Arbeitsschritte minimiert. An den Produktionsanlagen wurde wo immer mög-lich eine Vereinfachung der Arbeitsschritte umgesetzt. Dieses Konzept ermöglicht es uns nun, bei sämtlichen Anlagen konsequent der Philosophie von Lean Production zu folgen.

Auch interessant

Und wie wird gewährleistet, dass Forster auch mit diesen Änderungen die gewohnte Qualität beibehalten kann?

Wir haben nicht nur in effizientere Prozesse investiert, sondern auch in die Qualitätssicherung. So haben wir zum Beispiel bei den Produktionsanlagen die Sensorüberwachung ausgebaut und in ein neues Inline-Messsystem investiert. Die laufende Produktion wird somit noch besser überwacht und die Qualität unserer Profile kann auf diesem hohen Standard nochmals verbessert werden.

Wie lange dauert der Produktionsablauf grundsätzlich – vom Stahl bis zum fertigen Produkt?

Der Produktionsablauf bei Forster verläuft über mehrere Fertigungsstufen, beginnend vom Spaltband bis zum fertigen Profil. Die Fertigungstiefe ist pro Produktgruppe unterschiedlich. Mittels guter Planung und strategischer Produktelagerung von Komponenten sind wir in der Lage, die Durchlaufzeit stark zu verkürzen. Bei Standardprodukten dauert der Produktionsablauf nach Auftragserhalt je nach Produkt zwischen zwei und drei Wochen. Ohne Lagerung von Rohmaterialien und Halbfabrikaten würde die gesamte Wiederbeschaffungszeit mehrere Monate dauern.

Die künstliche Intelligenz ist auf dem Vormarsch. Wurden diese Entwicklungen auch für die Gestaltung des Produktionsablaufs berücksichtigt?

Ja, wir haben künstliche Intelligenz bei der Simulation für das Hochregallager eingesetzt. Weiterführend haben wir KI noch nicht umgesetzt, jedoch Ideen für einige Anlagen gesammelt. Wir sind in der Planung bereits weit fortgeschritten.

Text: Fabian Alexander Meyer

Bild: Thomas Hary