Ein logistisches Meisterstück

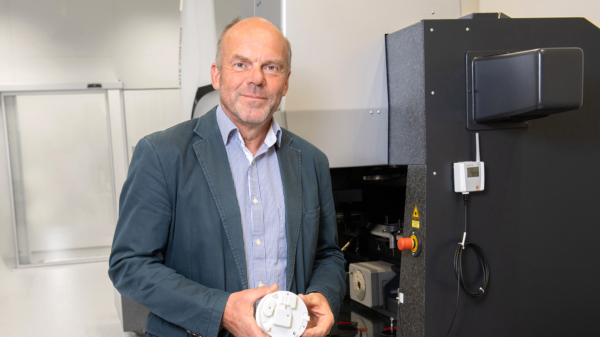

Peter Buchsteiner, die Mitarbeitenden- und Anlageressourcen sind nach dem Umzug alle am gleichen Standort und können effizienter genutzt werden …

Genau: Kurze Wege zwischen allen Marken und Unternehmensteilen sowie engere Schnittstellen führen zu besserer Kommunikation untereinander. Dadurch können Aufgaben schneller und besser gelöst werden. Der Zusammenhalt innerhalb des Unternehmens wird stark wachsen. Und natürlich ist das neue Gebäude viel grösser, heller und moderner als die alten Standorte.

Welche Herausforderungen sind bei einem Umzug zu bewältigen?

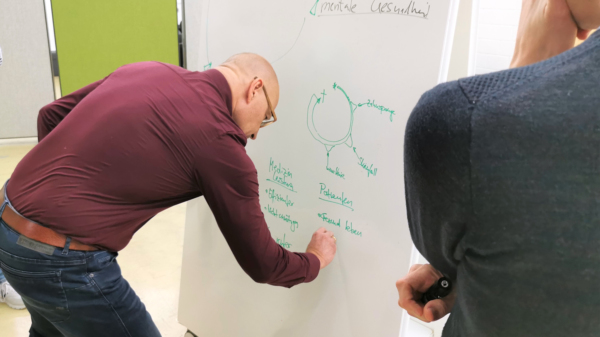

Bei einem Umzug in dieser Grössenordnung ist die Logistik das alles Entscheidende. Mein Ziel war es, insgesamt so wenig Produktionsstillstand wie möglich zu haben. Da hilft ein detaillierter Ablaufplan, der auch die Mitarbeitenden-Ressourcenplanung einbezieht.

Und wie lange hat die Planungsphase für den Umzug gedauert?

Wir haben viele unterschiedliche Vorbereitungsschritte in die Umsetzung genommen, die insgesamt etwa sechs Monate in Anspruch nahmen. Die Beauftragung eines professionellen Umzugsunternehmens und die gemeinsame detaillierte Ausarbeitung des gesamten Umzugsvorgangs sind ein wichtiger Baustein, damit ein so ambitioniertes Unternehmen gelingen kann.

«Bei einem Umzug dieser Grössenordnung ist die Logistik das Entscheidende.»

Welche Massnahmen wurden ergriffen, um sicherzustellen, dass der Produktionsbetrieb während des Umzugs reibungslos weiterlaufen konnte?

Wir halten den laufenden Betrieb an den Standorten in Romanshorn und St.Gallen so lange aufrecht, bis in Goldach alle Produktionsabläufe funktionieren. Zusätzlich haben wir in einigen Bereichen wie Teilefertigung und Lackieren Zweitlieferanten aufgebaut, die uns die Engpässe am Anfang abzufedern helfen. Ebenfalls wichtig war die Anpassung des Produktionsplans sowie die Vorfertigung von Langläuferteilen.

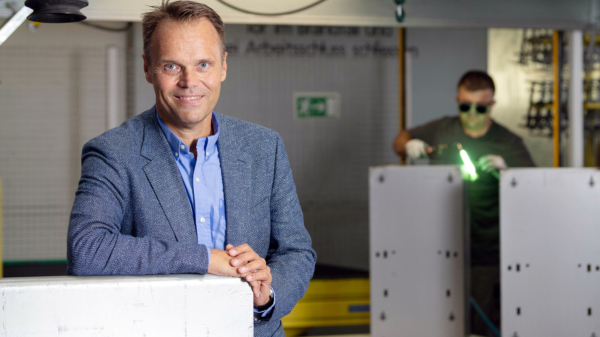

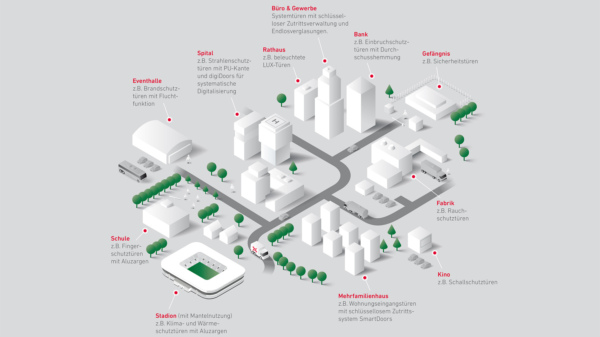

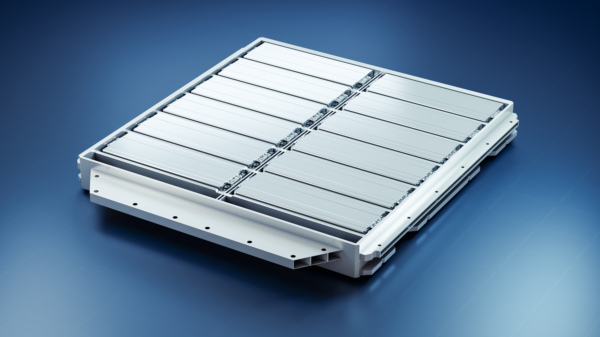

Welche technologischen Vorteile bringt die neue Produktionshalle mit sich und wie wird sie die Effizienz der Firma steigern?

In der neuen Halle in Goldach bringen gestraffte Produktionsabläufe und ein optimierter Montageprozess hohe Kapazitäts- und Effizienzverbesserungen. Wir haben mehrere Produktionsanlagen mit Mehrpalettensystemen automatisiert und in der Montage eine eigene Montagelinie für besonders nachgefragte Maschinen eingerichtet. Einige der neuen Prozesse haben wir in einem Pilotprojekt bereits in St.Gallen getestet. Bei Maschinenneukäufen haben wir besonderen Wert auf hohe Produktivität und Präzision gelegt.

Das wird also auch Auswirkungen auf die Wachstumsstrategie haben?

Wir haben die Anordnung der verschiedenen Bereiche sehr logisch konzipiert. Dadurch werden die Produktionsabläufe räumlich und damit auch zeitlich gestrafft, der Warenfluss optimal geführt. Wir können die Produktionszeit für unsere Maschinen dadurch reduzieren und damit auch bei komplexen Maschinenkonzepten für eine schnellere Auslieferung sorgen. Letztlich können wir dadurch mehr Maschinen bauen als bisher. Angedacht und möglich ist ein Verdoppeln der Produktionskapazität am neuen Standort.

Auch interessant

«Angedacht ist ein Verdoppeln der Produktionskapazität am neuen Standort.»

Die neue Fertigungsstätte ist auch unter nachhaltigen Gesichtspunkten entwickelt worden?

Ja. Die Bauingenieure haben für unsere Produktionshalle nach neuesten Erkenntnissen über Umwelt- und Ressourcenschutz konzipiert. Dieses innovative System wird wie die installierte Solaranlage dazu beitragen, die Betriebskosten zu senken. Das ganze Gebäude ist kontrolliert klimatisiert. Auch die neue Lackiererei wurde nach neuesten Umweltaspekten geplant.

Wie will Hardinge Kellenberger sicherstellen, dass die neue Produktionshalle langfristig wettbewerbsfähig und den Anforderungen des Marktes gerecht bleibt?

Der neue Standort bietet mit der rund 18’000 m² grossen Fertigungshalle und fast 5000 m² Bürofläche viel Raum für zukünftiges Wachstum. Wir haben ja die Dimensionen der Halle mit einem Faktor versehen, der zukünftige Entwicklungen einbezieht. Ferner ein Teil der Halle so separiert, dass dort Platz für Sonderaufgaben ist. So könnten in Zukunft z. B. Reinräume entstehen, wenn die Kundenstruktur das erforderlich macht.

Text: Miryam Koc

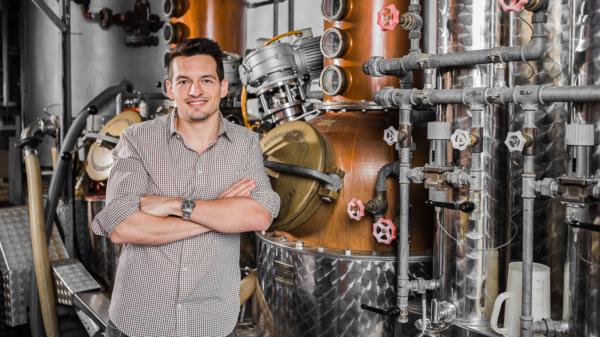

Bild: Thomas Hary